摘要:钴粉生产工艺包括原料准备、破碎、研磨、筛分、干燥和包装等步骤。原料经过破碎和研磨处理,达到所需粒度后,通过筛分和干燥过程去除水分和其他杂质,最后进行包装。该工艺需要严格控制温度、湿度和粒度等参数,以确保产品质量和性能。钴粉在航空航天、电子等领域有广泛应用。

本文目录导读:

钴粉作为一种重要的金属材料,在工业领域具有广泛的应用,随着科技的不断发展,钴粉的需求也在逐渐增加,本文将详细介绍钴粉的生产过程,包括原料准备、生产工艺及设备、产品性能等方面,以便读者更好地了解钴粉的生产技术。

原料准备

钴粉的主要原料为钴矿石,经过选矿、破碎、磨细等工序得到钴精矿,还需要其他原料如碳、铜等,以调整钴粉的性能,这些原料的质量对最终产品的性能具有重要影响,在原料准备阶段,需要对原料进行严格的质量检测和控制。

生产工艺及设备

钴粉的生产工艺主要包括冶炼、制粉和后续处理等环节,具体工艺流程如下:

1、冶炼:将钴精矿与其他原料进行混合,在高温下进行熔炼,得到粗钴,此过程需要采用冶炼设备,如高炉、转炉等。

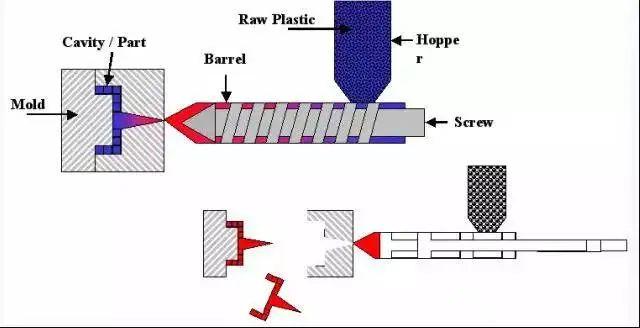

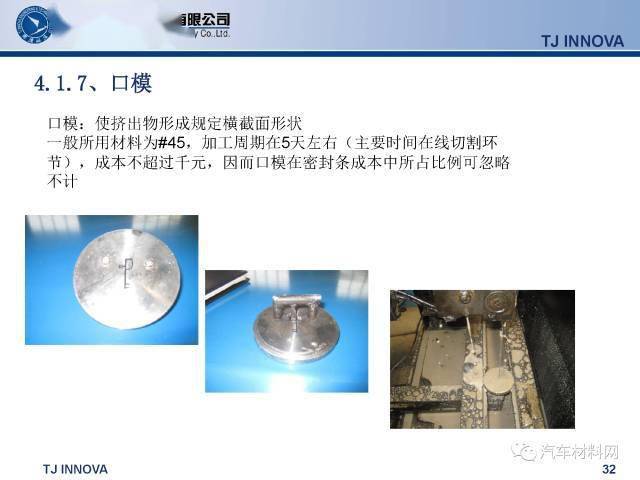

2、制粉:将粗钴进行破碎、磨细等处理,得到钴粉,制粉过程中需要使用到球磨机、气流磨等设备,还需要进行干燥、筛分等工序,以保证产品的质量和性能。

3、后续处理:为了提高钴粉的性能,还需要进行热处理、合金化等后续处理工艺,这些处理过程需要在特定的设备中进行,如热处理炉、合金化炉等。

生产工艺中的关键环节

在钴粉生产过程中,有几个关键环节对产品质量具有重要影响:

1、原料质量控制:原料的质量直接影响最终产品的性能,需要对原料进行严格的质量检测和控制。

2、冶炼工艺优化:冶炼过程中,需要控制温度、气氛等参数,以提高粗钴的纯度。

3、制粉工艺调整:制粉过程中,需要控制磨细程度、干燥温度等参数,以保证钴粉的粒度和流动性。

4、后续处理技术创新:热处理、合金化等后续处理工艺对提升钴粉性能具有关键作用,需要不断进行技术创新和优化。

产品性能及应用领域

钴粉具有高热导性、高硬度、良好的化学稳定性等特点,广泛应用于航空航天、电子、化工等领域,不同生产工艺和设备生产出的钴粉性能有所差异,在选择钴粉时,需要根据具体应用领域和需求进行选择。

生产过程中的安全与环保问题

在钴粉生产过程中,需要注意安全与环保问题,生产过程中可能产生有害气体和粉尘,需要采取相应的措施进行治理,还需要遵守相关法律法规,确保生产过程的合规性和环保性。

本文详细介绍了钴粉的生产工艺及设备、产品性能等方面,随着科技的不断发展,钴粉的需求和应用领域将不断扩大,需要不断提高生产工艺技术水平,优化生产流程,以满足市场需求,还需要关注安全与环保问题,确保生产的可持续性和社会的和谐发展。

钴粉的生产是一个复杂的过程,需要严格控制各个环节的质量和技术参数,通过不断的技术创新和优化,可以提高钴粉的性能和质量,满足不应用领域的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...