摘要:本文主要介绍了钼材料的加工工艺流程,包括其特点、加工技术和应用领域的概述。通过对钼材料加工技术的深入探讨,着重强调了工艺优化在提升材料性能、降低成本和提高生产效率方面的重要性。本文还介绍了钼材料在各个领域的应用及其优化方案,为钼材料加工技术的发展提供了有价值的参考。

本文目录导读:

钼(Mo)是一种具有优异物理和化学性能的过渡金属,广泛应用于航空、航天、电子、冶金等领域,钼材料的加工涉及到多个复杂的工艺环节,其加工质量和性能直接影响到最终产品的质量和性能,本文将详细介绍钼材料的加工过程,包括冶炼、热加工、冷加工以及表面处理等环节,并探讨其优化方向。

钼材料的冶炼

钼的冶炼是钼材料加工的第一步,主要包括采矿、选矿和熔炼等过程,从矿山开采得到的钼原矿需要经过选矿过程,通过物理和化学方法将钼与其他杂质分离,将选矿得到的钼精矿进行熔炼,得到粗钼,通过精炼过程得到高纯度的钼金属。

钼材料的热加工

热加工是钼材料加工的重要环节之一,主要包括铸造、锻造、轧制等过程,在铸造过程中,需要将熔炼得到的粗钼进行高温熔化,然后将其倒入模具中冷却固化,得到各种形状的钼材,锻造和轧制则是对已固化的钼材进行塑性变形,以改善其组织结构,提高其机械性能。

钼材料的冷加工

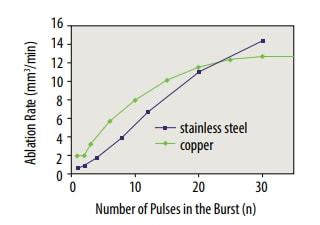

冷加工是钼材料加工的另一个重要环节,主要包括切割、钻孔、磨削等过程,这些过程需要在室温下进行,以确保钼材料的性能不受影响,切割和钻孔过程可以通过机械方法和激光方法进行,而磨削则通过研磨和抛光等方法去除钼材料表面的缺陷,提高其表面质量。

钼材料的表面处理

表面处理是钼材料加工的最后一道工序,主要包括镀层、涂层和抗氧化处理等,镀层和涂层可以提高钼材料的耐腐蚀性和耐磨性,同时改善其外观,抗氧化处理则可以防止钼材料在高温环境下发生氧化,提高其高温性能。

钼材料加工的优化方向

为了提高钼材料的加工质量和性能,需要从以下几个方面进行优化:

1、冶炼过程的优化:采用先进的选矿和熔炼技术,提高钼的纯度,减少杂质含量。

2、热加工过程的优化:改进铸造、锻造和轧制工艺,优化钼材料的组织结构,提高其机械性能。

3、冷加工过程的优化:采用先进的切割、钻孔和磨削技术,提高钼材料的加工精度和表面质量。

4、表面处理的优化:开发新的镀层、涂层和抗氧化处理技术,提高钼材料的耐腐蚀性和高温性能。

5、加工工艺的智能化:应用人工智能和大数据技术,实现钼材料加工的智能化和自动化,提高生产效率和产品质量。

钼材料加工是一个复杂的工艺过程,涉及到多个环节,为了提高钼材料的加工质量和性能,需要不断优化各个环节的工艺技术,还需要关注市场需求和科技发展,开发新的钼材料加工技术,以满足不同领域的需求。

钼材料的应用及前景

钼材料由于其优异的物理和化学性能,被广泛应用于航空、航天、电子、冶金等领域,随着科技的不断发展,钼材料的应用前景将更加广阔,在新能源领域,钼材料可以用于制造太阳能电池和风力发电设备的关键部件;在医疗器械领域,钼材料可以用于制造高性能的医疗器械和设备,钼材料加工技术的发展对于推动相关产业的发展具有重要意义。

案例分析

以某公司生产的钼杆为例,该公司通过优化冶炼、热加工、冷加工和表面处理工艺,成功提高了钼杆的性能和质量,在冶炼过程中采用先进的选矿和熔炼技术,提高了钼杆的纯度,在热加工过程中改进了轧制工艺,优化了钼杆的组织结构,在冷加工过程中采用先进的切割和磨削技术,提高了钼杆的加工精度和表面质量,在表面处理过程中采用了新的镀层技术,提高了钼杆的耐腐蚀性和耐磨性,通过这一系列优化措施,该公司成功提高了钼杆的性能和质量,赢得了市场的认可。

本文详细介绍了钼材料的加工过程和应用前景,为了提高钼材料的加工质量和性能,需要不断优化各个环节的工艺技术,并关注市场需求和科技发展,随着新能源、医疗器械等领域的快速发展,钼材料的应用前景将更加广阔,我们需要继续研发新的钼材料加工技术,以满足不同领域的需求,推动相关产业的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号